Úvod: Rozhodujúca úloha tesnenia v spoľahlivosti motora Vo svete údržby strojov a motorov nesú často najvýznamnejšiu zodpove...

ČÍTAJTE VIAC-

-

Úvod: Kritický význam kvality tesniacich komponentov V rozsiahlom a spletitom svete priemyselného tesnenia nie je výber sprá...

ČÍTAJTE VIAC -

Integrita akéhokoľvek tlakového potrubného systému je len taká silná, ako silné je jeho najslabšie miesto. V systémoch využívaj...

ČÍTAJTE VIAC -

V náročnom svete priemyselného tesnenia nie je možné zlyhanie. Jediné poškodené tesnenie môže viesť ku katastrofálnym poruchám ...

ČÍTAJTE VIAC

Ako v procese tvarovania O-krúžkov kontrolovať parametre, ako je teplota formy, tlak, čas atď., Aby sa zabezpečila kvalita a výkon produktu?

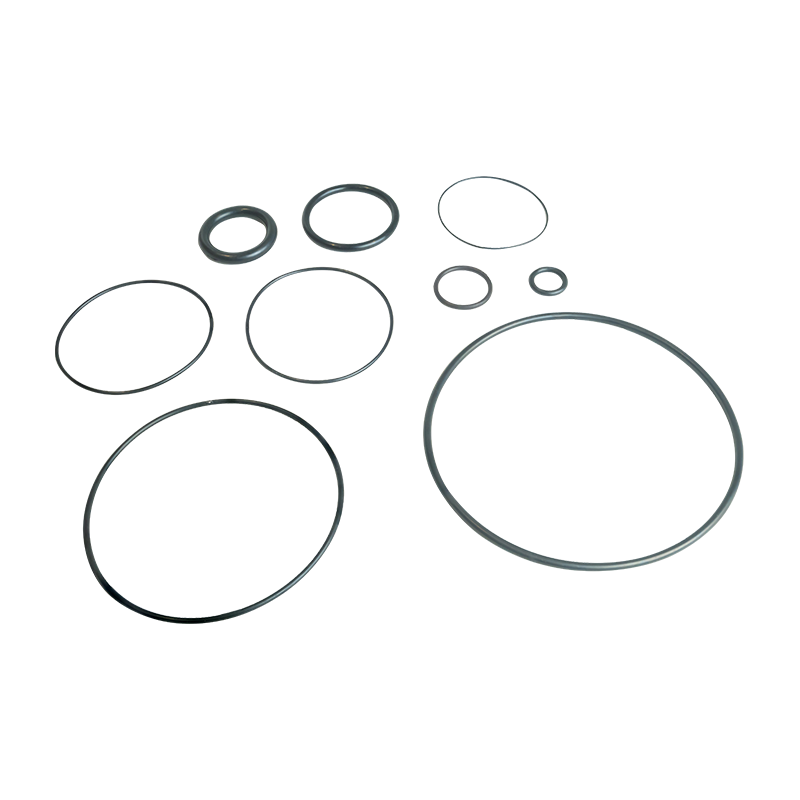

V procese formovania O-krúžku (označovaného ako O-krúžok) je precízna kontrola kľúčových parametrov, ako je teplota formy, tlak, čas atď., kľúčovým článkom na zabezpečenie kvality a výkonu produktu. Optimalizácia týchto parametrov priamo súvisí nielen s účinnosťou tesnenia, životnosťou a rozmerovou stálosťou tesnenia O-krúžku, ale hlboko odráža aj prísnu kontrolu technických detailov spoločnosti a vernú implementáciu politiky kvality. Kombináciou výhod celej sady moderných testovacích zariadení našej spoločnosti, plne automatického systému miešania pomocných strojov, inteligentnej knižnice foriem a inteligentnej vulkanizačnej dielne nahromadených za posledných 20 rokov vývoja sa v nasledujúcom texte podrobne rozoberie, ako efektívne kontrolovať tieto kľúčové parametre v proces formovania tesnenia O-krúžku.

Teplota formy je jedným z primárnych faktorov ovplyvňujúcich kvalitu lisovania O-krúžku. Vhodná teplota formy môže podporiť rovnomerný tok materiálov, znížiť vnútorné napätie a zlepšiť povrchovú úpravu a rozmerovú presnosť výrobkov. Naša spoločnosť je vybavená vysoko presným inteligentným systémom regulácie teploty, ktorý dokáže presne regulovať teplotu formy v rozmedzí ± 1 °C, aby sa zabezpečila konzistencia každého lisovacieho procesu. Systém je integrovaný s inteligentnou vulkanizačnou dielňou a dokáže sa automaticky prispôsobiť optimálnemu teplotnému rozsahu podľa rôznych vlastností materiálu (ako je guma, silikón, polyuretán atď.). Napríklad pri niektorých materiáloch, ktoré je potrebné rýchlo vulkanizovať, aby sa dosiahla vysoká pevnosť a dobrá elasticita, formu predhrejeme na vyššiu počiatočnú teplotu a potom ju postupne upravíme na optimálnu teplotu počas procesu vulkanizácie, aby sa zabezpečila úplná chemická reakcia. vnútri materiálu, pričom sa zabráni degradácii materiálu spôsobenej prehriatím.

Kontrola tlaku je kľúčom k zaisteniu hustoty, rýchlosti nastavenia kompresie a tesniaceho výkonu tesnenia O-krúžku. Počas procesu tvarovania môže vhodný a rovnomerný tlak spôsobiť, že materiál úplne vyplní dutinu formy, zníži tvorbu bublín a dutín, a tým zlepší celkovú pevnosť a tesniaci účinok produktu. Náš plne automatický systém miešania horného pomocného stroja je vybavený presným snímačom tlaku a mechanizmom spätného nastavenia, ktorý dokáže dosiahnuť presný prednastavený tlak na začiatku formovania a udržiavať stabilnú úroveň tlaku počas vulkanizačného cyklu. Dizajn formy v inteligentnej knižnici foriem navyše zohľadňuje optimalizáciu rozloženia tlaku. Prostredníctvom rozumného dizajnu prietokového kanála a výfukovej štruktúry je ďalej zaručená rovnomernosť a účinnosť prenosu tlaku a predchádza sa problémom s kvalitou spôsobenými nadmerným alebo nízkym miestnym tlakom.

Čas vulkanizácie je dôležitý parameter, ktorý určuje fyzikálne a chemické vlastnosti tesnenia O-krúžku. Príliš krátky čas vulkanizácie môže viesť k neúplnému zosieťovaniu materiálu, čo ovplyvňuje pevnosť a trvanlivosť produktu; zatiaľ čo príliš dlhý čas vulkanizácie môže spôsobiť starnutie materiálu, znížiť jeho elasticitu a tesniaci výkon. Naša inteligentná vulkanizačná dielňa využíva pokročilý počítačový riadiaci systém na presné riadenie času vulkanizácie každého stupňa podľa vopred nastavenej vulkanizačnej krivky. Od predhrievania, vulkanizácie až po chladenie je každý krok starostlivo vypočítaný a optimalizovaný. Systém má aj samoučiacu funkciu, ktorá dokáže priebežne upravovať a optimalizovať vulkanizačný program na základe historických údajov a spätnej väzby v reálnom čase, aby sa zabezpečilo, že každá výroba môže dosiahnuť najlepší stav.

Okrem kontroly vyššie uvedených kľúčových parametrov sa naša spoločnosť zameriava aj na komplexnú integráciu týchto technických prvkov do efektívneho a stabilného výrobného systému. Napríklad pri použití celej sady pokročilých testovacích zariadení sú suroviny pred výrobou prísne kontrolované, aby sa zabezpečilo, že kvalita materiálu spĺňa normy; počas procesu formovania sa používa online monitorovací systém na sledovanie parametrov, ako je teplota formy, tlak a čas vulkanizácie v reálnom čase. Po zistení abnormality sa okamžite spustí alarm a automaticky sa upraví, čím sa účinne zabráni potenciálnym problémom s kvalitou. Okrem toho pokračujeme v zavádzaní nových technológií, ako je používanie technológie internetu vecí na vykonávanie analýzy veľkých dát výrobných dát, ďalšiu optimalizáciu výrobného procesu a zlepšovanie konzistencie a stability kvality produktov.

V celom O-krúžok tesnenia proces formovania, vždy dodržiavame politiku kvality ""kvalita je život podniku, vysoká kvalita a vysoká účinnosť"" a ""pozornosť zákazníka, neustále zlepšovanie"" a riadime detaily v každom spojení výroby. Od skladovania, miešania, formovania surovín až po konečnú kontrolu produktu a balenie, každý krok prísne dodržiava normy systému manažérstva kvality ISO, aby sa zabezpečilo, že každý výrobok môže splniť alebo dokonca prekročiť očakávania zákazníkov.

Presným riadením kľúčových parametrov, ako je teplota formy, tlak a čas, v kombinácii s moderným výrobným zariadením spoločnosti a inteligentným systémom riadenia môžeme nielen efektívne zaručiť kvalitu a výkon O-krúžkov, ale aj neustále zlepšovať efektivitu výroby a poskytovať zákazníkom so spoľahlivejšími a účinnejšími riešeniami tesnenia. V budúcnosti budeme pokračovať vo zvyšovaní investícií do technologického výskumu a vývoja, pokračovať v skúmaní a praktizovaní, podporovať tesniace technológie do nových výšin a sprevádzať bezpečnú prevádzku všetkých oblastí života.