Úvod: Rozhodujúca úloha tesnenia v spoľahlivosti motora Vo svete údržby strojov a motorov nesú často najvýznamnejšiu zodpove...

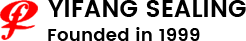

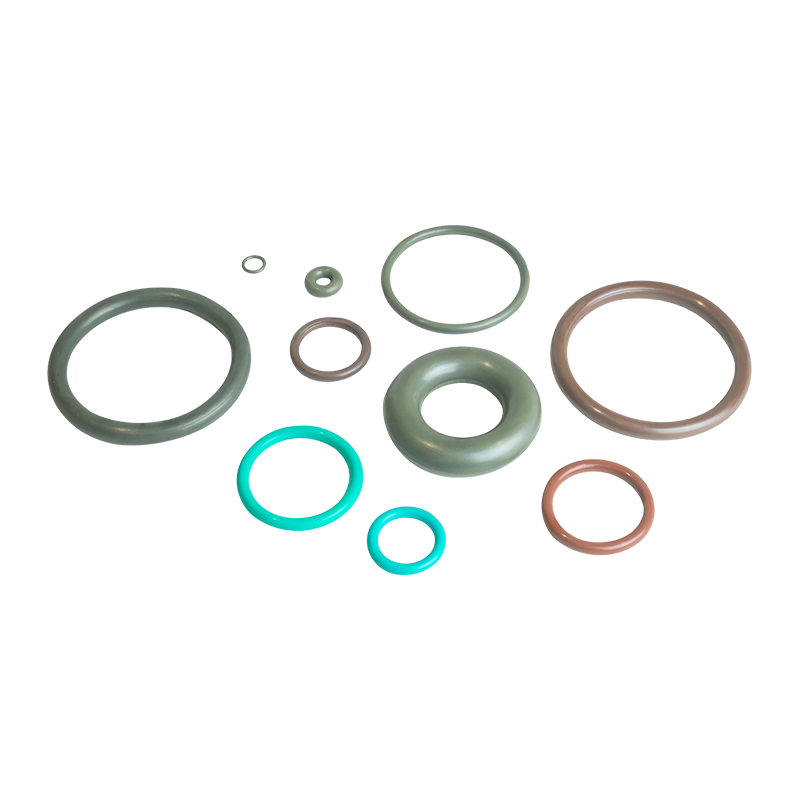

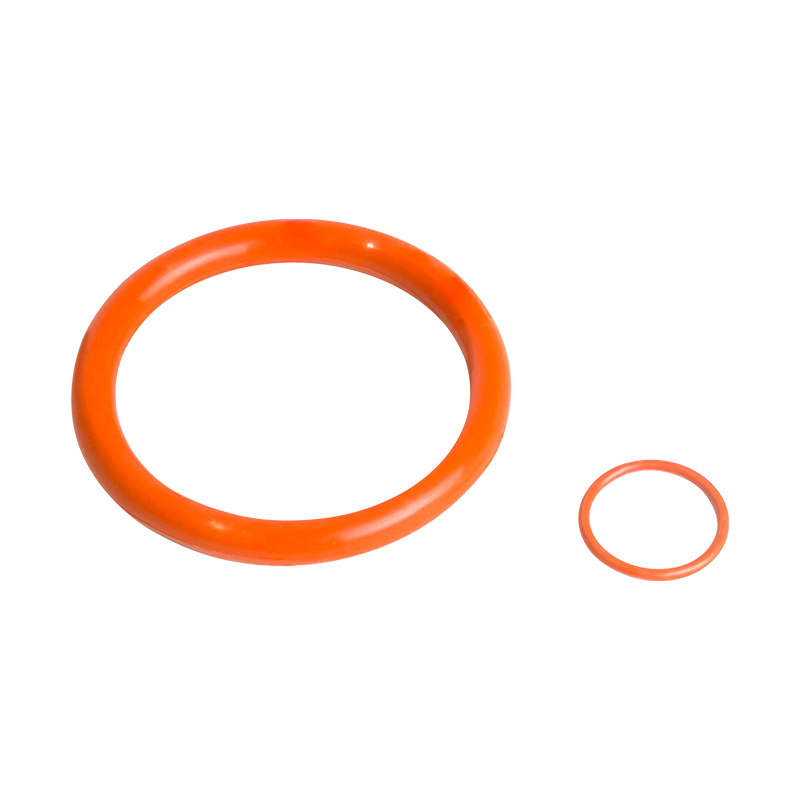

ČÍTAJTE VIACVlastné Gumové tesnenie elektrického náradia Výrobcovia

-

-

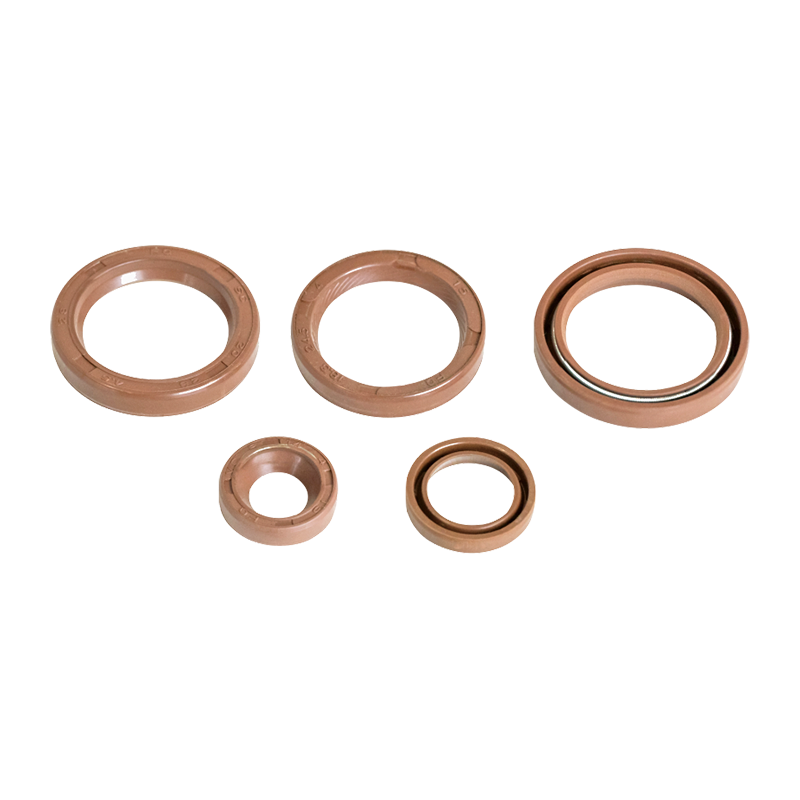

Úvod: Kritický význam kvality tesniacich komponentov V rozsiahlom a spletitom svete priemyselného tesnenia nie je výber sprá...

ČÍTAJTE VIAC -

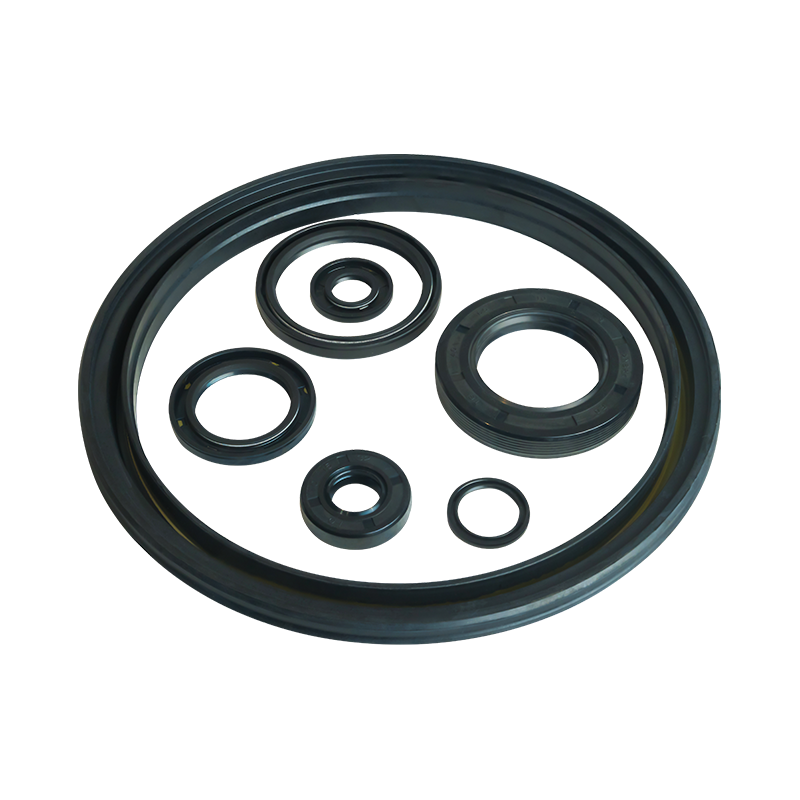

Integrita akéhokoľvek tlakového potrubného systému je len taká silná, ako silné je jeho najslabšie miesto. V systémoch využívaj...

ČÍTAJTE VIAC -

V náročnom svete priemyselného tesnenia nie je možné zlyhanie. Jediné poškodené tesnenie môže viesť ku katastrofálnym poruchám ...

ČÍTAJTE VIAC

Ako vykonávať monitorovanie v reálnom čase v každom spojení miešania, lisovania a vulkanizácie, aby sa zabezpečila stabilita výrobného procesu a konzistentnosť kvality výrobkov gumových tesnení elektrického náradia?

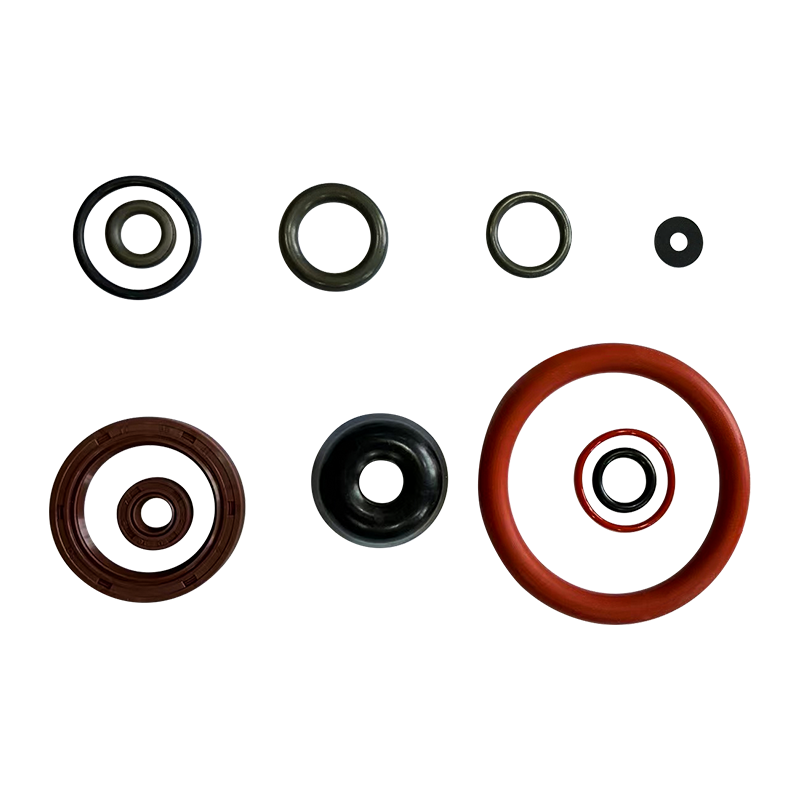

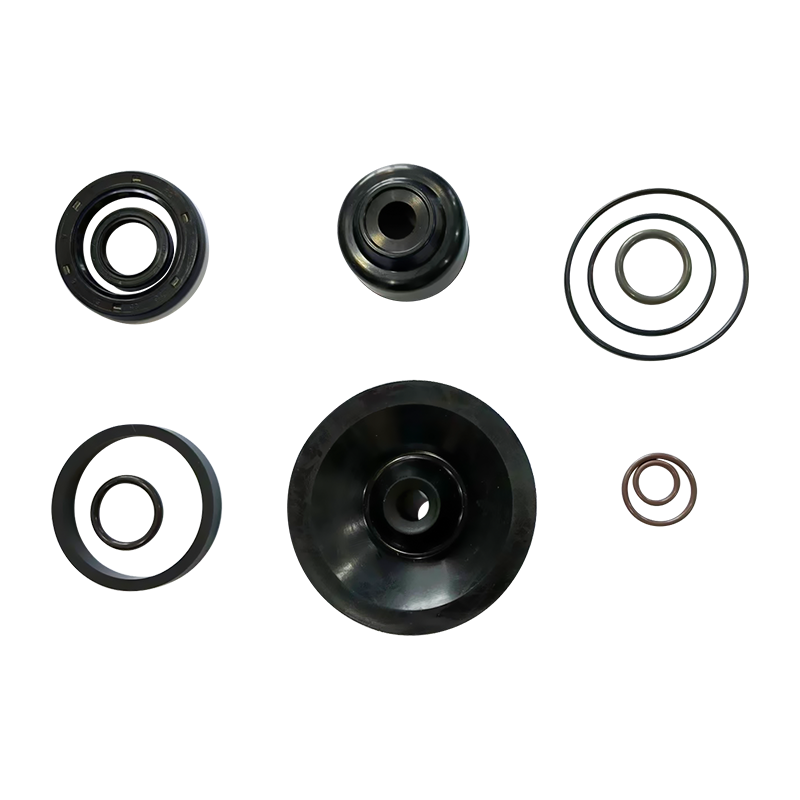

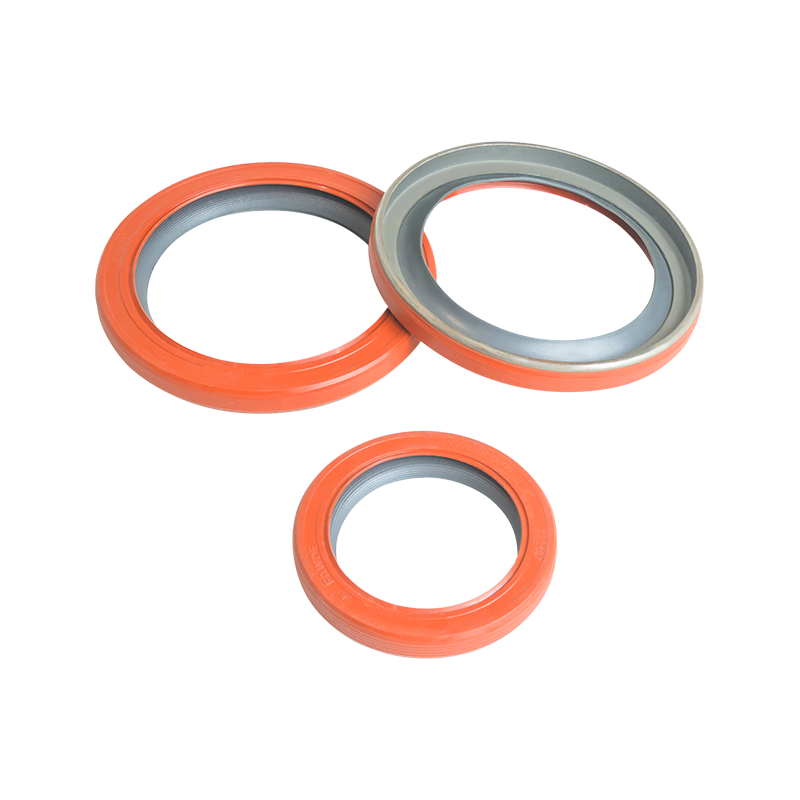

Vo výrobnom procese gumových tesnení elektrického náradia je kľúčové zabezpečiť stabilitu výrobného procesu a stálosť kvality produktu. Tento proces zahŕňa viaceré kľúčové prepojenia, ako je miešanie, formovanie a vulkanizácia, a každý krok si vyžaduje starostlivé monitorovanie a riadenie. Vďaka pokročilému technickému vybaveniu, prísnemu systému kontroly kvality a bohatým priemyselným skúsenostiam naša spoločnosť zaviedla komplexnú stratégiu monitorovania v reálnom čase v týchto prepojeniach, aby zabezpečila vysokú kvalitu a spoľahlivosť gumových tesnení konečného produktu-elektrického náradia.

Monitorovanie miešacích prepojení v reálnom čase

Miešanie je prvým krokom pri výrobe gumových tesnení a základom pre určenie výkonu produktu. V tejto fáze používame pokročilé miešacie zariadenie a sme vybavení prepracovaným online monitorovacím systémom, ktorý zabezpečuje presnú kontrolu pomerov surovín a efektov miešania.

Monitorovanie pomeru surovín: Prostredníctvom automatizovaného dávkovacieho systému sme dosiahli presné dávkovanie a pomerovanie surovín (ako sú gumené substráty, prísady, plnivá atď.). Systém využíva reguláciu v uzavretej slučke, ktorá dokáže automaticky upraviť vstupné množstvo každej suroviny podľa vopred nastaveného vzorca, čím sa zabráni chybám spôsobeným ľudskou činnosťou.

Monitorovanie teploty a tlaku: Počas procesu miešania sú teplota a tlak kľúčovými faktormi ovplyvňujúcimi vlastnosti gumy. Nainštalovali sme vysoko presné snímače teploty a tlakové snímače na monitorovanie zmien teploty a tlaku v zmiešavacej komore v reálnom čase, aby sme zabezpečili, že bude fungovať v optimálnom rozsahu procesu. Po zistení abnormality systém okamžite spustí alarm a automaticky sa prispôsobí tak, aby udržiaval stabilné podmienky miešania.

Monitorovanie rovnomernosti miešania: Aby sme zabezpečili jednotnosť gumových materiálov, zaviedli sme pokročilú technológiu rozpoznávania obrazu a technológiu spektrálnej analýzy na online detekciu zmiešanej gumy. Tieto technológie dokážu presne identifikovať a kvantifikovať distribúciu komponentov v gume, aby sa zabezpečilo, že každá šarža zmiešanej gumy spĺňa špecifikované štandardy kvality.

Monitorovanie spojov formovania v reálnom čase

Lisovanie je kľúčovým krokom pri spracovaní zmesového kaučukového materiálu do tvaru tesniaceho krúžku. V tejto fáze používame presné formovacie zariadenie a efektívny monitorovací systém, aby sme zabezpečili presnosť a stabilitu procesu formovania.

Monitorovanie presnosti formy: Forma je kľúčom ku kvalite formovania. Pravidelne vykonávame presnú kontrolu a údržbu formy a využívame technológiu laserového skenovania na sledovanie opotrebovania formy v reálnom čase. Keď sa zistí, že presnosť formy klesla, bude okamžite opravená alebo vymenená, aby sa zabezpečila rozmerová presnosť a tvarová stálosť hotového výrobku.

Monitorovanie vstrekovacieho tlaku a rýchlosti: V procese vstrekovania gumy je kontrola tlaku a rýchlosti rozhodujúca pre kvalitu produktu. Používame pokročilý riadiaci systém s uzavretou slučkou na monitorovanie a úpravu vstrekovacieho tlaku a rýchlosti v reálnom čase, aby sme zabezpečili rovnomerné naplnenie gumového materiálu vo forme a zabránili vzniku bublín a defektov.

Kontrola teploty: Počas procesu formovania má teplota formy a gumového materiálu významný vplyv na fyzikálne vlastnosti produktu. Používame inteligentný systém regulácie teploty na presné riadenie teploty formy a rýchlosti ohrevu/chladenia podľa charakteristík gumového materiálu a požiadaviek na proces tvarovania, aby sme zabezpečili tekutosť, rýchlosť vytvrdzovania a kvalitu produktu gumy počas procesu tvarovania.

Monitorovanie vulkanizačného spojenia v reálnom čase

Vulkanizácia je posledným krokom pri výrobe gumových tesniacich krúžkov a je tiež kľúčovým článkom pri určovaní konečného výkonu produktu. V tejto fáze používame pokročilé vulkanizačné zariadenia a komplexný monitorovací systém, aby sme zabezpečili presnú kontrolu procesu vulkanizácie.

Monitorovanie teploty a času vulkanizácie: Teplota a čas vulkanizácie sú kľúčové faktory ovplyvňujúce stupeň a výkon vulkanizácie gumy. Používame vysoko presný systém kontroly teploty a časovač na monitorovanie teploty a času vulkanizácie vo vulkanizačnej peci v reálnom čase, aby sme zaistili, že každá šarža produktov je v najlepších podmienkach vulkanizácie.

Monitorovanie vulkanizačného tlaku: Počas procesu vulkanizácie je kontrola tlaku rozhodujúca pre hustotu a rozmerovú stabilitu produktu. Používame pokročilé tlakové senzory a riadiace systémy na monitorovanie zmien tlaku počas procesu vulkanizácie v reálnom čase a podľa potreby robíme úpravy, aby sme zabezpečili kvalitu vnútornej štruktúry a vzhľadu produktu.

Online kontrola kvality: Po dokončení vulkanizácie používame špičkové testovacie zariadenia v tomto odvetví (ako sú elektronické stroje na skúšanie ťahu, tvrdomery, projektory atď.) na úplnú kontrolu hotových výrobkov. Tieto zariadenia dokážu presne merať fyzikálne vlastnosti produktu (ako je pevnosť v ťahu, tvrdosť, rozmerová presnosť atď.), aby sa zabezpečilo, že každý produkt bude spĺňať požiadavky zákazníkov a medzinárodné normy.

Vo výrobnom procese gumové tesniace krúžky pre elektrické náradie , naša spoločnosť využíva moderné vybavenie, technológie a monitorovacie systémy na dosiahnutie komplexného monitorovania v reálnom čase od miešania, formovania až po vulkanizáciu. To nielen zaisťuje stabilitu výrobného procesu a konzistentnosť kvality produktu, ale tiež výrazne zlepšuje efektivitu výroby a mieru kvalifikácie produktu. Okrem toho máme moderné a kompletné špičkové testovacie zariadenia v tomto odvetví, ktoré môžu zákazníkom poskytnúť vysoko presné gumové tesnenia a zároveň splniť ich komplexné testovacie požiadavky na fyzikálne a chemické vlastnosti materiálov, testy starnutia, vysokú odolnosť proti opotrebovaniu a odolnosť voči olejom. Práve tieto výhody nám umožňujú vyniknúť v tvrdej konkurencii na trhu a stať sa dôveryhodným partnerom zákazníkov.